行業應用

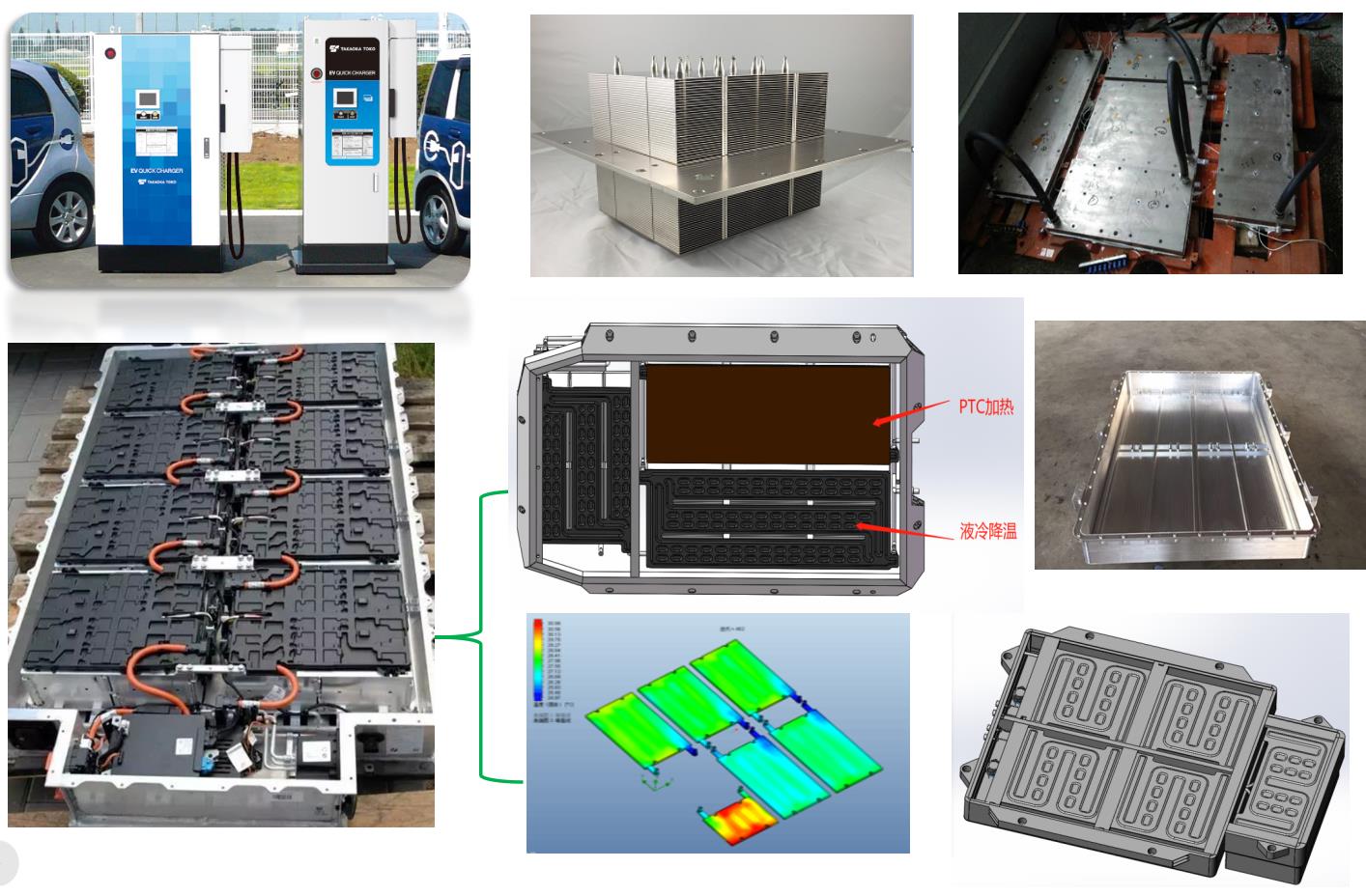

新能源汽車散熱解決方案

NEW ENERGY

新能源汽車動力電池、電驅、電控熱對策散熱方案

儲能電池箱、充電樁、風電變流器、光伏逆變器、新能源汽車驅動電機控制器、動力電池、車載充電器OBC等

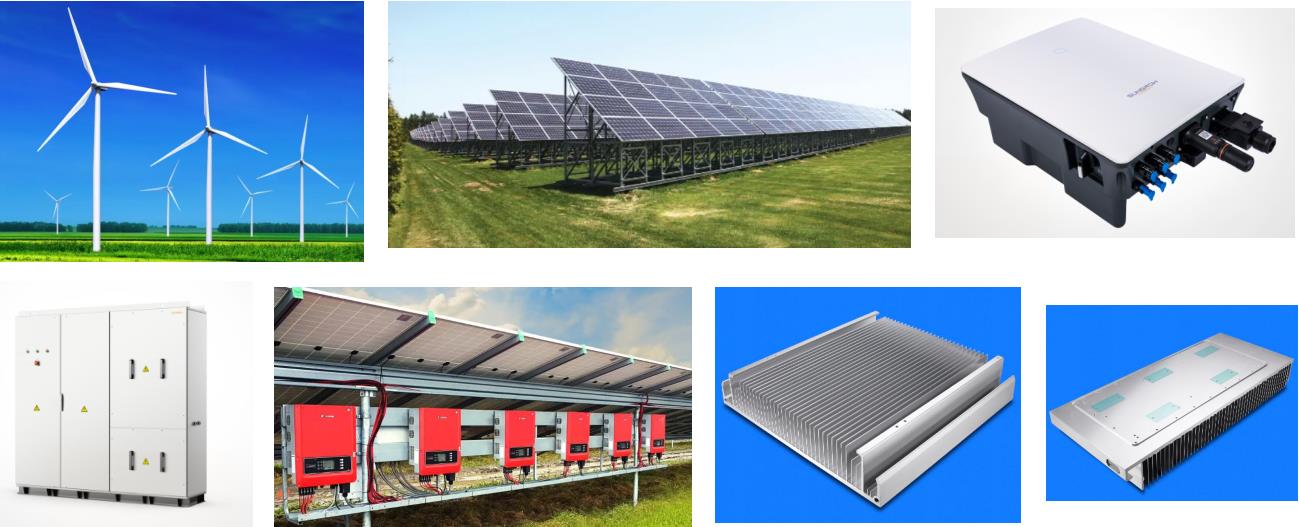

世界的能源需求不斷提升,而全球對於環境議題的關注程度也日益增長的趨勢下,再生能源的開發與研究,已經變成重要的熱問題之一,像太陽能、風能、生質能、水力、地熱能、海洋能,都需要適當的熱管理,才能將能源作最有效率的運用,目前用熱導管配合太陽能槽即是一個流行的導熱方案,可集中收集這些熱量並傳遞至泵送的再循環流中。

而能源工程師卻面臨許多挑戰,像改善現有發電的技術、提高能量的轉換程度、以及在環境、費用、需求間達到該有的平衡,這些議題都對綠能的發展形成很大的阻礙。

高柏科技擁有創新的熱管理技術與多年的專業經驗,可以快速協助您得到最合適的散熱解決方案。

產品應用: 太陽能板、能源儲存、電源供應器。

新能源汽車散熱單元主要有動力電池和驅動電機及電控系統。水冷和風冷是新能源汽車散熱最主要的兩種方式。東吉散熱作為新能源汽車散熱的 ,熱設計工程師與車企技術人員多次進行深入的研討,擁有多年的熱管理經驗,致力于成為新能源領域熱管理 。

熱學特性是功率器件的靈魂! 芯片工作產生的熱量通過不同的介質、界面傳遞到散熱器,將熱量散出,

1)芯片面積越大,熱阻越小;

2)熱阻並非恆定值,受脈寬、占空比等影響;

3)對於新能源汽車直接冷卻,熱阻受冷卻液流速的影響;

對於模組來講,技術迭代主要圍繞封裝和連接。目前電機逆變器中IGBT模塊普遍採用銅基板,上面焊接覆銅陶瓷板(DBC,DirectBond Copper),IGBT 及二極管芯片焊接在DBC板上,芯片間、芯片與DBC板、芯片與端口間一般通過鋁綁線來連接,而基板下面通過導熱硅脂與散熱器連接進行水冷散熱。模組封裝和連接技術始終圍繞基板、DBC板、焊接、綁定線及散熱結構持續優化。

1)芯片間連接方式:鋁線/鋁帶→銅線→平面式連接。 目前IGBT芯片之間大多通過鋁線進行焊接,但線的粗細限制了電流強度,需要並聯使用、或者改為鋁帶連接,但是鋁質導線由於材料及結構問題易產生熱疲勞加速老化斷裂導致模塊失效。 因此,Danfoss等廠商引入銅導線來提高電流容納能力、改善高溫疲勞性能,三菱電機、德爾福及賽米控則分別採用CuLead Frame(引線框架)、對稱式的DBC板及柔性電路板實現芯片間的平面式連接,並與雙面水冷結構相結合進一步改善散熱,維持模塊的穩定性。

2)散熱結構:單面間接散熱→單面直接水冷→雙面水冷結構。

最初的間接散熱結構是將基板與散熱器用導熱硅脂進行連接,但導熱硅脂散熱性較差,根據Semikron公司的《功率半導體應用手冊》,貢獻了芯片到散熱器之間50%以上的熱阻。 單面直接水冷結構在基板背面增加針翅狀(PinFin)散熱結構,無需導熱硅脂,直接插入散熱水套中,熱阻可降低40%以上。富士的第三代單面直接水冷結構則將基板散熱針翅與水套實現一體化,進一步降低30%的熱阻。目前英飛凌HP2/HPDrive、三菱電機J1系列、比亞迪V-215/V-315等主流汽車IGBT模塊均採用單面直接水冷結構。 目前雙面水冷的結構也開始逐步應用廣氾,普遍在芯片正面採用平面式連接並加裝Pin-Fin結構實現雙面散熱,目前代表性的應用包括InfineonHP DSC 模塊、德爾福Viper模塊(雪佛蘭Volt)及日立的雙面水冷模塊(奧迪e-tron)。

3)DBC板及基板:材料迭代 未來DBC板的材料由Al2O3→AlN→Si3N4迭代,基板材料由Cu向AlSiC迭代。

基板與DBC 板材料、以及DBC板與Si基芯片之間膨脹係數的差異決定了在大的溫度變化時連接層是否會出現變形和脫落。DBC板材料需要重點考慮與Si基芯片熱膨脹係數的匹配因素,其次考慮是否具備高熱導率,目前應用最廣的Al2O3陶瓷材料熱導率較低、且與芯片的膨脹係數差異較大,侷限性很明顯,AlN、Si3N4憑借與Si材料更為接近的熱膨脹係數、更高熱導率開始逐步導入,比如德爾福Viper模塊應用AlN陶瓷材料。

基板與散熱器直接相連,需要重點考慮熱導率,其次考慮與芯片、DBC之間熱膨脹係數的匹配,目前常用銅基板來實現快速散熱,而AlSiC熱導率雖不如銅,但熱膨脹係數更接近芯片及DBC,能夠有效改善模塊的熱循環能力,滲透率快速提升。另外有部分廠商直接採取無基板的設計策略,比如賽米控汽車級功率模塊SkiM直接將DBC通過高性能導熱硅脂直接壓在散熱器上,配合銀燒結技術最終將其溫度循環能力提高15倍 。

充電樁以及動力電池包散熱\加熱解決方案

新能源汽車充電樁散熱解決方案

新能源汽車充電樁散熱設計: 充電樁散熱方案有兩種,分別為風冷散熱和自然散熱。 自然散熱是一種被動散熱方式,雖然節省空間,但是散熱效率遠不及前者,需要高導熱係數的導熱材料加快熱量傳導效率;兩種散熱方案需要以充電樁實際結構為準。 1、風冷散熱: 是使用 導熱硅膠片 快速的將充電樁芯片的熱流傳遞到金屬散熱片,通過風扇將散熱片中的熱量散髮到空氣中。

相比于其他電源,充電樁的系統散熱量要大的多,對系統熱設計要求極為嚴格。直流充電樁的功率範圍在30KW、60KW和120KW,效率普遍在95%左右,那麼其中5%就轉化為熱損耗,其熱損耗將是1.5KW、3KW和6KW。對於戶外設備,這些熱量必然要排出設備之外,否則將會加速設備的老化,同時需要做好防水防塵的處理,以防出現電子設備短路和信號紊亂的情況。

了解充電樁熱量: 為了直觀的給大家了解充電樁充電過程中產生的熱量有多大?我們以功率為60KW充電樁和通信電源櫃做對比:目前行業主流模塊效率標稱95%,以60KW系統為例,僅模塊散熱量就達到60*0.05*1000=3000W,這意味着充電樁在充電過程中,產生的熱量是同等體積條件下通信戶外機櫃散出熱量的3倍。

充電樁散熱的重要性: 建設充電設施的目的是讓待充電車輛在較短時間內補充50-60%以上的電能,在實際應用中一般電動汽車使用直流快充,可在1~2H內充滿,而我們家中所使用的交流電只能使用慢充模式需要6-8h才能充滿。新能源汽車能否推廣的一個重要因素就是使用過程的便利性,因此對於電動汽車充電需求來說當然是越快越好,但是隨着充電速度加快,電流和電壓也會直線增高,這就導致了充電樁電感模塊功率增大。電感模塊、電源模塊等元件熱量快速且大量地產生。由此可以看出充電樁在充電過程中產生熱量之大,若不及時散出,會造成極大地安全事故,因此,散熱問題是充電樁系統推廣建設必須解決的難題之一!

目前常用的制冷模式有四種:自然冷卻(主要靠散熱片)、強制風冷、水冷卻、空調。由於受到體積、成本、可靠性等因素的影響,目前大部分公司都是採用強制風冷的方式進行處理。那麼,這勢必會帶來塵埃、腐蝕性氣體、濕氣等干擾。

充電樁散熱分為模塊散熱和機箱整體散熱兩部分,因為充電模塊是內置在裡面,所以防護措施主要體現在機箱設計上面。最簡單經濟的一種設計是在箱體的進出風口做成百葉窗式,然後在出風口加上風扇,把模塊風扇排出的熱量抽走,這種方法能起到一定的防護作用,時間久了還是難免會有灰塵和濕氣進入。如果想要更好的防護效果,可以採用封閉式冷熱隔離風道,對內部進行冷熱隔離(如下圖所示):中隔板使冷熱流體完全分開,通過導熱載體以及頂部風機高效降溫,兩端的進出風口選用百葉窗過濾網組,有效防水防塵。充電樁散熱方案設計的重要性建設充電設施的目的是讓待充電車輛在較短時間內補充50-60%以上的電能,在實際應用中一般電動汽車使用直流快充,可在1~2H內充滿,而我們家中所使用的交流電只能使用慢充模式需要6-8h才能充滿。新能源汽車能否推廣的一個重要因素就是使用過程的便利性,因此對於電動汽車充電需求來說當然是越快越好,但是隨着充電速度加快,電流和電壓也會直線增高,這就導致了充電樁電感模塊功率增大。電感模塊、電源模塊等元件熱量快速且大量地產生充電樁充電過程中產生的熱量有多大?

為了直觀的給大家了解充電樁在正常工作時產生的熱值,我們以功率為60KW充電樁和通信電源櫃做對比:目前行業主流模塊效率標稱95%,以60KW系統為例,僅模塊散熱量就達到60*0.05*1000=3000W,這意味着充電樁在充電過程中,產生的熱量是同等體積條件下通信戶外機櫃散出熱量的3倍。由此可以看出充電樁在充電過程中產生熱量之大,若不及時散出,會造成極大地安全事故,因此,散熱問題是充電樁系統推廣建設必須解決的難題之一!

新能源太陽能光伏散熱解決方案 (風力變流器 光伏逆變器)

太陽能光伏發電在未來可能會成為世界能源消費的主動能源之一,它不但可能會替代部分常規能源成為世界能源主體。且預計到2025年有望佔據總能源的30%,而太陽能光伏發電在世界總電力供應中的占比也將有望達到10%以上。 光伏逆變器是光伏並網發電系統的核心設備之一,它在實現太陽能與電能轉換中起到關鍵作用。光伏電池組件把太陽能轉化為直流電能,通過逆變器轉變為與交流電網同步的交流電能,送入電網實現並網發電。

但由於很多關鍵性電子元器的穩定性受環境溫度很大,要保障光伏逆變電源系統工作正常、性能穩定,設計一個良好的散熱解決方案至關重要。大功率逆變器,變頻器,都在追求高效率,小尺寸,由於高功率芯片,變壓器,莫斯管等器件工作時產生大量的熱量,造成整個光伏逆變電源系統溫度攀升,為了保持一個穩定的工作溫度所以必須要解決散熱問題。那麼如何才能解決光伏逆變器的散熱問題?目前電源中一般是加裝鋁形散熱片,鋁形散熱片 被動式散熱,是不夠的,如在散熱片上加裝一個風扇,加強風循環,實行強制風冷,可在最短的時間內把大量的熱量帶走,保証電源系統在一個相對恆定理想的環境溫度下工作,保障逆變電源的穩定性,大大提高逆變電源的壽命。

但由於很多關鍵性電子元器的穩定性受環境溫度很大,要保障光伏逆變電源系統工作正常、性能穩定,設計一個良好的散熱解決方案至關重要。 大功率逆變器,變頻器,都在追求高效率,小尺寸,由於高功率芯片,變壓器,莫斯管等器件工作時產生大量的熱量,造成整個光伏逆變電源系統溫度攀升,為了保持一個穩定的工作溫度所以必須要解決散熱問題。 那麼如何才能解決光伏逆變器的散熱問題? 目前電源中一般是加裝鋁形散熱片,鋁形散熱片 被動式散熱,是不夠的,如在散熱片上加裝一個風扇,加強風循環,實行強制風冷,可在最短的時間內把大量的熱量帶走,保証電源系統在一個相對恆定理想的環境溫度下工作,保障逆變電源的穩定性,大大提高逆變電源的壽命。

新能源汽車的電控技術就像燃油車的熱發動機ECU,在一定程度上影響汽車的動力、經濟、排放、舒適性等。今天,讓我們來看看新能源 比亞迪的電子控制技術。電子控制系統的關鍵部件IGBT這是電動汽車領域的一項重要技術,比亞迪已經掌握了所有的技術IGBT實現生產自給自足的核心技術。IGBT該模塊主要由芯片、直接覆銅瓷層和基板組成,基板一般需要通過導熱硅脂與散熱器連接。熱阻低,可靠性高,長期暴露在高溫下不揮發硬化,是一種新能源汽車IGBT散熱的好選擇。

除 大的刀片電池外,DM-i除了非常混合動力等 技術外,BYD還掌握了電子控制、芯片等新能源汽車整個產業鏈的核心技術,特別是在汽車水平方面IGBT在這方面,比亞迪擁有IGBT從ic從設計、製造、模塊到應用的完整產業鏈。由於缺乏芯片和電力,許多製造商減少或停止生產,整個產業鏈的初步戰略布局已成為比亞迪抵禦風險的關鍵因素。IGBT功率模塊作為逆變器的關鍵部件,也是電控系統的重要組成部分,一般占整個電控系統成本的40%左右。IGBT它在電子控制中起着主導作用。隨着電動汽車的普及,它直接推動了它。IGBT新能源汽車市場的成交量是汽車半導體增長最快、價值 的商品。目前,新能源汽車使用的控制系統大多是基於傳統的汽車控制器,然後進行一些適應性變化,產生適應新能源汽車工作的控制軟件。在中國,電機和電子控制的自主化水平仍遠遠落後于電池。電機和電子控制的一些關鍵部件,如IGBT芯片仍然沒有完全獨立的生產能力,少數汽車公司和零部件公司仍然擁有完整的系統知識產權。隨着國內電機電子控制系統產業鏈的逐步完善,電機電子控制系統的本地化率逐漸提高,電機電子控制市場的增長率有望超過新能源汽車市場的增長率。在三電技術中,電子控制技術關係到新能源汽車的能耗、充放電效率、能源回收效率和電機可控性。在電子控制技術方面,比亞迪有一項技術,那就是IGBT技術。

電機電子控制系統作為新能源汽車產業鏈的重要組成部分,其技術和製造水平直接關係到汽車的性能和成本。目前,我國電機電子控制領域的自主化水平仍遠遠落後于電池。電機電子控制的一些關鍵部件,如IGBT芯片仍然沒有完全獨立的生產能力,少數汽車公司和零部件公司仍然擁有完整的系統知識產權。隨着國內電機電子控制系統產業鏈的逐步完善,電機電子控制系統的本地化率逐漸提高,電機電子控制市場的增長率有望超過新能源汽車市場的增長率。今年上半年,企業生產銷售規模和市場份額進一步提高,不斷深化新能源應用領域的商品,加快商品和客戶的雙重升級。目前,該公司已經獲得了許多戰略客戶,BYD新能源項目、寧德時代電池連接項目、芯片核心散熱器項目、IGBT散熱底板工程已實現量產。汽車儲能制冷系統的檢查已成為新能源汽車的必然因素。隨着新能源汽車動力電池的快速發展,原新能源汽車的空冷散熱已不能解決電池散熱問題,液冷散熱系統已成為新能源汽車的必然趨勢。液體制冷系統的優點是冷卻速度快,平均溫度好,液體(溫度和流量)控制簡單。汽車的熱管理系統需要重新設計。電子控制,相當于新能源汽車的大腦,IGBT芯片是核心。在全球缺乏芯片的情況下,BYD影響很小,因為BYD擁有完整的產業鏈,包括ic設計、晶圓製造、模塊包裝與檢驗、系統級應用測試。

與動力電池相比,新能源汽車控制系統相對落後。如今,他們中的大多數人都使用汽車控制器來提高適應性。電子控制的關鍵部件,如IGBT芯片仍然沒有完全獨立的生產能力。隨着國內電機電控系統產業鏈的逐步完善,電機電控系統的本地化率逐漸提高。在IGBT該領域廣氾應用於大腦、軌道交通、智能能源、航天、電動汽車和新能源設備等領域,作為能源轉換和傳輸的核心設備。IGBT我公司可根據需要制定專業的散熱解決方案。選用剷齒工藝,選用導熱係數高、加工性能好的純鋁作為散熱器基材。在設計上,不僅保証了散熱器底部的厚度,而且IGBT能及時吸收瞬時熱量,再利用齒片表面及時傳導,通過空氣對流迅速散熱。新能源汽車的核心三電是動力電池、電驅動和電子控制,這是新能源汽車不同于傳統汽車的核心系統。接下來,小將為您介紹GLPOLY關於新能源汽車動力電池,電驅控熱對策散熱方案。

在我們的日常生活中,雖然不一定看到,但散熱器隱藏在各種常見設備上:汽車散熱器、通信基地散熱器、機車散熱器、風速散熱器、電源散熱器、電子散熱器、電氣散熱器、LED燈散熱器、機械設備散熱器、新能源散熱器、電力半導體散熱器、變頻器散熱器、數控機床散熱器……新能源汽車熱管理系統複雜,要注意室內、電機電控系統和電池溫度。電動汽車熱管理系統包括三個部分:空調系統(制冷加熱)、電機電控熱管理和電池熱管理。自行車的價值是傳統汽車的三倍,其中空調系統的價值 。主要部件包括電壓機、電子膨脹閥、電子泵、揮發性/冷凝/散熱器等。海信家電企業的主要產品有壓縮機、蒸發器、水加熱器、控制器等關鍵部件。